- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

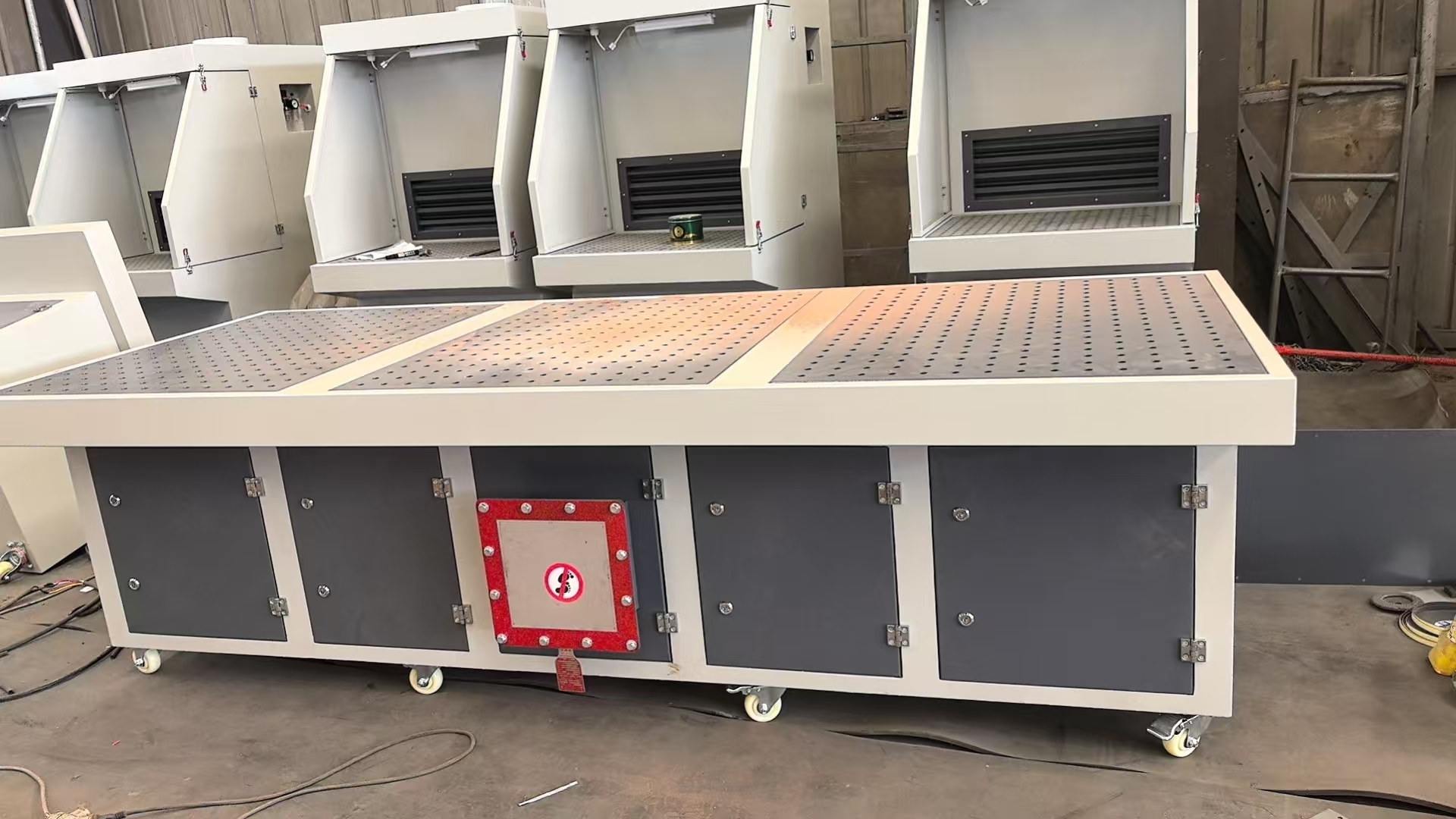

ఫ్లాట్ వాక్యూమ్ ఇసుక పట్టికల నిర్వహణ ఏమిటి?

2025-05-06

మా ఫ్యాక్టరీ ఉత్పత్తి చేసే ఫ్లాట్ వాక్యూమ్ ఇసుక పట్టికలు సౌకర్యవంతమైన, అధిక దుమ్ము తొలగింపు ఖచ్చితత్వం మరియు సహేతుకమైన ధర.

యొక్క రోజువారీ నిర్వహణ ఫ్లాట్ వాక్యూమ్ ఇసుక పట్టికలుపరికరాల స్థిరత్వం, సేవా జీవితం మరియు పని సామర్థ్యానికి కీలకం. పరికరాల సాధారణ నిర్వహణ తర్కం ఆధారంగా నిర్వహణ సూచనలు క్రిందివి, ఇవి చాలా రకాల ఫ్లాట్ వాక్యూమ్ ఇసుక పట్టికలకు వర్తిస్తాయి:

1. ప్రాథమిక శుభ్రపరచడం మరియు నిర్వహణ

ఉపరితల శుభ్రపరచడం

రోజువారీ షట్డౌన్ తరువాత, పొడి మృదువైన వస్త్రం లేదా సంపీడన గాలిని (గాలి పీడనం ≤ 0.4mpa) ఉపయోగించండిఫ్లాట్ వాక్యూమ్ ఇసుక పట్టికలుమరియు భాగాల ఆపరేషన్ను ప్రభావితం చేసే కణాల చేరడం నివారించడానికి గ్రౌండింగ్ ప్రాంతం.

గ్రౌండింగ్ పట్టిక యొక్క పని ఉపరితలం (గ్రౌండింగ్ డిస్క్లు మరియు గ్రౌండింగ్ ప్యాడ్లు వంటివి) ప్రత్యేక సాధనాలతో (స్క్రాపర్లు మరియు మృదువైన బ్రష్లు వంటివి) శుభ్రం చేయాల్సిన అవసరం ఉంది.

దుమ్ము తొలగింపు వ్యవస్థ నిర్వహణ

ఫిల్టర్ ఎలిమెంట్/ఫిల్టర్ స్క్రీన్ క్లీనింగ్: డస్ట్ ఏకాగ్రత ప్రకారం, జత చేసిన ధూళిని తొలగించడానికి ప్రతి 1-3 రోజులకు ధూళి వడపోత మూలకాన్ని (లోపలి నుండి బయటికి ing దడం) తిరిగి చెదరగొట్టడానికి సంపీడన గాలిని ఉపయోగించండి; ఇది కాగితం లేదా ఫైబర్ ఫిల్టర్ స్క్రీన్ అయితే, దాన్ని నెలకు ఒకసారి తనిఖీ చేసి, దానిని తీవ్రంగా నిరోధించబడితే దాన్ని భర్తీ చేయండి (నిర్దిష్ట చక్రాల కోసం పరికరాల మాన్యువల్ను చూడండి).

డస్ట్ బాక్స్/బ్యాగ్ క్లీనింగ్: దుమ్ము ఓవర్ఫ్లోను నివారించడానికి మరియు చూషణను ప్రభావితం చేయడానికి ప్రతి పూర్తి పెట్టెకు ముందు దుమ్మును డంప్ చేయండి; డంపింగ్ తరువాత, దుమ్ము లీకేజీని నివారించడానికి సీలింగ్ స్ట్రిప్ దెబ్బతింటుందో లేదో తనిఖీ చేయండి.

అభిమాని తనిఖీ: ఆపరేషన్ సమయంలో అభిమాని శబ్దం అసాధారణమైనదా అని పర్యవేక్షించండి మరియు డైనమిక్ అసమతుల్యతను నివారించడానికి అభిమానుల ఇంపెల్లర్ యొక్క ఉపరితలంపై ధూళిని క్రమం తప్పకుండా తుడిచివేయండి.

గ్రౌండింగ్ సిస్టమ్

గ్రౌండింగ్ డిస్క్/గ్రౌండింగ్ వీల్: డిగ్రీని తనిఖీ చేయండిఫ్లాట్ వాక్యూమ్ ఇసుక పట్టికలు ప్రతిరోజూ ఉపరితల దుస్తులు. స్పష్టమైన పొడవైన కమ్మీలు లేదా పగుళ్లు ఉంటే, వాటిని సమయానికి మార్చండి; ఫిక్సింగ్ బోల్ట్లు/బకిల్స్ వదులుగా మరియు కంపనాన్ని నివారించడానికి వారానికి ఒకసారి బిగించాల్సిన అవసరం ఉంది.

గైడ్ మెకానిజం (గైడ్ రైల్స్, స్క్రూలు వంటివి): ధూళి మరియు గ్రౌండింగ్ శిధిలాలను తొలగించడానికి ప్రతి షిఫ్టుతో గైడ్ రైలు యొక్క ఉపరితలాన్ని శుభ్రంగా రాగ్తో తుడిచివేయండి మరియు వారానికి ఒకసారి ప్రత్యేక గైడ్ రైలు నూనెను వర్తించండి (తుప్పును నివారించడానికి పరికరాల పదార్థాల ప్రకారం కందెనను ఎంచుకోవాలి).

ప్రసార భాగాలు

బెల్ట్/చైన్: బెల్ట్ యొక్క బిగుతును తనిఖీ చేయండి (మధ్యలో మీ వేలితో నొక్కండి, డ్రూప్ ≤10 మిమీ ఉండాలి), మరియు ఉపరితలంపై పగుళ్లు లేదా వృద్ధాప్యం ఉంటే దాన్ని సకాలంలో భర్తీ చేయండి; ప్రతి రెండు వారాలకు గొలుసుపై బిందు కందెన, మరియు ఆపరేషన్ సమయంలో అసాధారణ శబ్దం ఉండకూడదు.

గేర్బాక్స్/బేరింగ్: గేర్బాక్స్ యొక్క మొదటి 50 గంటల ఆపరేషన్ తర్వాత గేర్ ఆయిల్ను మార్చండి మరియు ఆ తరువాత ప్రతి ఆరునెలలకోసారి చమురు స్థాయి మరియు చమురు నాణ్యతను తనిఖీ చేయండి; నెలకు ఒకసారి బేరింగ్ భాగానికి లిథియం ఆధారిత గ్రీజును జోడించండి (అధిక ఉష్ణ వెదజల్లకుండా ఉండండి).

నియంత్రణ వ్యవస్థ

ఎలక్ట్రికల్ భాగాలు: ప్రతి వారం కంట్రోల్ బాక్స్లో ధూళిని శుభ్రం చేయడానికి ఇన్సులేటింగ్ బ్రష్ను ఉపయోగించండి, టెర్మినల్ వదులుగా ఉందో లేదో తనిఖీ చేయండి మరియు కాంటాక్టర్ పరిచయాలు ఆక్సీకరణం చెందుతాయా (ఆల్కహాల్ కాటన్ బంతులతో తుడిచిపెట్టవచ్చు).

సెన్సార్: సిగ్నల్ను దుమ్ము నిరోధించకుండా ఉండటానికి సామీప్య స్విచ్లు మరియు ట్రావెల్ స్విచ్లు వంటి సెన్సార్ల ఉపరితలాన్ని శుభ్రంగా ఉంచండి మరియు సున్నితత్వాన్ని క్రమం తప్పకుండా పరీక్షించండి.

ప్రీ-స్టార్ట్ తనిఖీ

దుమ్ము తొలగింపు పైప్లైన్కు వంపులు లేదా గాలి లీక్లు లేవని నిర్ధారించండి మరియు అన్ని రక్షణ కవర్లు స్థానంలో వ్యవస్థాపించబడ్డాయి; అది ఇరుక్కుపోయిందో లేదో తనిఖీ చేసే శక్తిని ఆన్ చేసే ముందు గ్రౌండింగ్ డిస్క్ను మాన్యువల్గా తిప్పండి.

ఆపరేషన్ సమయంలో పరిశీలన

యొక్క వైబ్రేషన్ వ్యాప్తిపై శ్రద్ధ వహించండిఫ్లాట్ వాక్యూమ్ ఇసుక పట్టికలు (సాధారణ ఆపరేషన్ సమయంలో వైబ్రేషన్ విలువ ≤0.5 మిమీ/సె). కంపనం తీవ్రతరం అయితే, గ్రౌండింగ్ డిస్క్ యొక్క బ్యాలెన్స్ లేదా యాంకర్ బోల్ట్ల బిగించడం తనిఖీ చేయడానికి యంత్రాన్ని మూసివేయాలి.

దుమ్ము తొలగింపు వ్యవస్థ యొక్క గాలి పీడనాన్ని పర్యవేక్షించండి (ప్రెజర్ గేజ్ విలువ రేట్ పరిధిలో ఉండాలి). వడపోత అడ్డంకి లేదా పైపు లీకేజీ వల్ల గాలి పీడనం అకస్మాత్తుగా పడిపోతుంది.

షట్డౌన్ తర్వాత నిర్వహణ

దీర్ఘకాలిక షట్డౌన్ (24 గంటలకు పైగా) ముందు, గ్రౌండింగ్ పట్టిక యొక్క పని ఉపరితలం తేమ మరియు తుప్పు పట్టకుండా ఉండటానికి శుభ్రంగా మరియు రస్ట్-ప్రూఫ్ ఆయిల్ తుడిచివేయబడాలి; శక్తిని ఆపివేసిన తర్వాత ప్రధాన స్విచ్ను ఆపివేయండి.

నిర్వహణకు ముందు, అధికారాన్ని ఆపివేయండి మరియు ప్రమాదవశాత్తు స్టార్టప్ను నివారించడానికి "నో క్లోజింగ్" హెచ్చరిక గుర్తును వేలాడదీయండి.

ఫిల్టర్ ఎలిమెంట్స్ మరియు గ్రౌండింగ్ డిస్క్లు వంటి ఉపకరణాలను భర్తీ చేసేటప్పుడు, అనుకూలత సమస్యలను నివారించడానికి అసలు స్పెసిఫికేషన్లు లేదా ధృవీకరించబడిన ప్రత్యామ్నాయాలను ఉపయోగించండి.

తేమతో కూడిన వాతావరణంలో, ఎలక్ట్రికల్ భాగాల తేమ-ప్రూఫ్ కొలతలను క్రమం తప్పకుండా తనిఖీ చేయండి మరియు అవసరమైతే డీహ్యూమిడిఫికేషన్ పరికరాలను వ్యవస్థాపించండి.

నిర్వహణ చక్రాల జాడను సులభతరం చేయడానికి ప్రతి శుభ్రపరచడం, సరళత మరియు భాగం పున ment స్థాపన యొక్క సమయం మరియు స్థితిని రికార్డ్ చేయడానికి నిర్వహణ రికార్డ్ ఖాతాను ఏర్పాటు చేయండి.

దుమ్ము తొలగింపు ప్రభావం యొక్క క్షీణత: మొదట ఫిల్టర్ మూలకం నిరోధించబడిందా మరియు పైప్లైన్ లీక్ అవుతుందో లేదో తనిఖీ చేయండి, ఆపై అభిమాని వేగం సాధారణమా అని నిర్ధారించండి (బెల్ట్ వదులుగా లేదా మోటారు వైఫల్యం వల్ల కావచ్చు).

అసాధారణ గ్రౌండింగ్ ఖచ్చితత్వం: గ్రౌండింగ్ డిస్క్ యొక్క ఫ్లాట్నెస్ను తనిఖీ చేయండి, వర్క్పీస్ ఫిక్సేషన్ వదులుగా ఉందా, లేదా గైడ్ మెకానిజం ధరిస్తుందా (గైడ్ రైలు స్ట్రెయిట్నెస్ విచలనం వంటివి).

అసాధారణ శబ్దం లేదా వేడెక్కడం: ఆపండిఫ్లాట్ వాక్యూమ్ ఇసుక పట్టికలువెంటనే మరియు ట్రాన్స్మిషన్ భాగాలను (బేరింగ్ వేర్, పేలవమైన గేర్ మెషింగ్ వంటివి) లేదా మోటారు వేడి వెదజల్లడం సమస్యలను తనిఖీ చేయండి (మోటారు అభిమాని ధూళిని శుభ్రం చేయండి).

పై నిర్వహణ చర్యలు పరికరాల వైఫల్యాలను సమర్థవంతంగా తగ్గిస్తాయి మరియు సేవా జీవితాన్ని పొడిగించగలవు, అదే సమయంలో గ్రౌండింగ్ ఖచ్చితత్వం మరియు వర్క్షాప్ పర్యావరణ పరిశుభ్రతను నిర్ధారిస్తాయి. ప్రత్యేక నిర్మాణాల కోసం (తడి గ్రౌండింగ్ టేబుల్స్ మరియు పేలుడు-ప్రూఫ్ డస్ట్ రిమూవల్ సిస్టమ్స్ వంటివి) నిర్వహణ వివరాలను సర్దుబాటు చేయడానికి పరికరాల తయారీదారు అందించిన సూచనలతో నిర్దిష్ట ఆపరేషన్ను కలపడం అవసరం.